Kontakt

About

Die Metallwerkstatt ist Teil der Modellbau- und Prototypenwerkstätten des Studiengangs Design mit einem Schwerpunkt in der Anfertigung mittlerer bis größerer Metallarbeiten. Es können schnelle Modelle für die erste Visualisierung, bis hin zu funktionsfähigen Prototypen umgesetzt werden.

Wie alle weiteren Werkstätten des Studiengangs, steht sie den Studierenden des IPP und des IBT zur Verfügung. Sie kann zu den angegebenen Öffnungszeiten von max. 8 Personen genutzt werden. Die Werkstattleitung ist vorab über geplante Arbeiten in der Werkstatt zu informieren. Fragen zu Modellbau, Materialbeschaffung, Umsetzung, materialspezifischer Gestaltung, etc. klären wir gerne in einem Gespräch zu den Werkstattzeiten. Für eine ausgiebige Beratung oder Planungsbetreuung von Projektgestaltung/ Modellbauvorhaben/ Prototypisierungen bitte einen separaten Termin vereinbaren. Hierzu bitte aussagekräftiges Anschauungsmaterial (Zeichnungen, Renderings) mitbringen oder vorab zukommen lassen.

Voraussetzung zur Nutzung ist eine nachgewiesene aktuelle Werkstatt-Sicherheitseinführung, sowie entsprechende aktuelle Unterweisungen an den Geräten/ Maschinen. Für die Einführung als auch für sämtliche Unterweisungen ist eine jährliche Wiederholung notwendig! Weitere Info hierzu weiter unten.

Darüber hinaus können auch Studenten aus anderen Studiengängen der Universität der Künste Berlin diese Einrichtungen nutzen. Nicht an der UdK immatrikulierte Studierende müssen zur Nutzung der Werkstatt bei der Unfallkasse ihrer Hochschule sowie bei der UdK-Kanzlerin eine schriftliche Zustimmung beantragen und vorlegen. Grundsätzlich ist jedoch eine vorherige Abstimmung des Projekts mit der Werkstattleitung zwingend erforderlich. Aus obiger Aussage leitet sich kein Anspruch auf Nutzung der Werkstätten ab. Es obliegt der zuständigen Werkstattleitung die Nutzung der Werkstatt zu gewähren. Allen übrigen externen Personen ist der Zutritt nur nach vorheriger Absprache mit der Werkstattleitung erlaubt, eine Nutzung ist ausgeschlossen.

Studenten können bei der zuständigen Werkstattleitung zeitlich begrenzte Zugangsberechtigungen für die Oberflächenwerkstatt erhalten.

Aktuelle Info:

- Die Metallwerkstatt ist am Donnerstag, den 31.10.24, nur von 14:00-19:00Uhr geöffnet.

- Am Montag, den 04.11.24, ist die Metallwerkstatt außer der Reihe von 11-16Uhr geöffnet, wobei sie aufgrund der Werkstatteinführungen der Masterstudent*innen zwischen 12:30Uhr und 14:00Uhr für den regulären Betrieb nicht zugänglich ist.

- Aufgrund der Werkstatteinführungen der Erstsemester ist die Metallwerkstatt an folgenden Terminen in der Zeit von 10:00-14:00Uhr nicht zugänglich:

Dienstag, jeweils den 29.10.24 (KW 44), den 05.11.24 (KW 45), den 19.11.24 (KW47)*, den 26.11.24 (KW48), den 10.12.24 (KW 50)

* hier wird es aufgrund des „7. Zukunfttages UdK 2030“ eventuell noch eine Änderung geben

———————————————————————————-

Zur ausgiebigen Konzeptionierungs- und Planungsbetreuung von Projektumsetzungen und Modellbauvorhaben/ Prototypisierungen bitte einen Termin anfragen.

Beratung oder ein Austausch bei Fragen gerne auch telefonisch, per Mail oder ViKo.

Schreibt mich dazu bitte per Mail an.

———————————————————————————–

Werkstatt-Sicherheitseinführungen (voraussetzung zur Werkstattnutzung)

als jährliche Auffrischung oder Ersteinführung immer pünktlich dienstags um 11:00 um 14:00 sowie donnerstags um 11.00 Uhr (nur Anmeldung für Gruppen ab 8 Personen erforderlich)

(Dauer ca. 10-20min, max. 8 Teilnehmer)

Maschinen-Unterweisungen:

> …

weiter Unterweisungen auf Anfrage dienstags sowie donnerstags zwischen 11:15 und 12:30Uhr

(ggf. auch bei Bedarf)

nächste Kompakt-Schulungen Metalltechnik:

> …

(Anmeldung bitte in Rücksprache mit dem Werkstattleiter, danach erst Eintrag in den Aushang gegenüber der Werkstatt-Tür!)

… und siehe Aushang!

———————————————————————————–

Kompakt-Schulungen Metalltechnik

Materialkunde Metall:

0.1 Stahl CA. 0,5 STD

0.2 Aluminium ca. 0,5 Std

0.3 Kupfer und Kupferlegierungen ca. 0,5 StD

0.4 EdelMetalle und dessen Legierungen ca. 0,5 StD

Verbindungstechnik (Fügen):

1.1 Schweißen ( Mig/Mag o. Wig) CA. 2,5 STD

1.2 Löten (hart, Weich) ca. 0,75 StD

1.3 Kleben ca. 0,25 Std

1.4 NIETEN / SCHRAUBEN ca. 0,5 Std

1.5 Stecken / Verschränken ca. 0,5 StD

TrennTECHNIK:

2.1 Schneiden (Hand-, Handhebel-, Schlagschere) ca. 0,5 Std

2.2 Sägen (Hand-, Band-, Kappsäge) zus. mit 2.3 ca. 1,0 Std

2.3 Trennschleifen („Flexen“) siehe 2.2

2.4 NIBBeln, Nagen, Knabbern (Elektro, Druckluft) ca. 0,5 Std

ZerspanungsTECHNIK:

3.1 Bohren / Fräsen (Maschine, Hand) ca. 1,5 Std

3.2 Bohren / Drehen ca. 1,5 Std

3.3 Schleifen / Feilen (Hand, Maschine) ca. 0,5 Std

UmformTECHNIK:

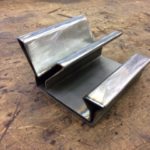

4.1 Kanten / (Schwenk-) Biegen (Hand, Maschine) ca 1,5 Std

4.2 RohrBiegen ca. 1 Std

4.3 Ringbiegen (Rohr, Profil) ca. 1 Std

4.4 Schmieden / Treiben / (Drücken / Tiefziehen) ca. 1,5 Std

Die Kompakt-Schulungen geben übersichtliche Informationen zu den jeweiligen Verfahren und deren Anwendungsmöglichkeiten im Modellbau und Fertigung. Sie vermitteln fachtechnische Hintergründe, beinhalten Infomaterial sowie eine Unterweisung an den Geräten/Maschinen. Termine für eine Kompakt-Schulung werden auf Anfrage und in Absprache angesetzt.

Die Schulungen sind ausschließlich für IPP/IBT-Studierende vorgesehen.

Die Teilnehmerzahl ist auf 4 Studierende begrenzt.

Bei Interesse bitte melden!

_____

• Anmeldungen sind über eine Eintragung in den aushängenden Listen möglich!

• Terminierte Einführungen, Unterweisungen und Schulungen gehen vor!

…

Ergebnisse aus dem Werkstatt-praktikum

- Steckleuchter

- Ablage

- Miniaturwerkzeuge

- Garderobe

- Papierrollenständer

- Schild

- Ablageregale

- Hocker

- Hocker Detail

Galerie

- Bandsäge

- Bandschleifer

- Schwenkbiegemaschine

- Blechschere

- Handhebelschere

- Drehbank

- Winkelschleifer

- Fräse

- Pressbiegemaschine hydraulisch

- Bohrmaschine

- Kappsäge

- MIG/MAG-Schweißen

- Punktschweißmaschine

- Rohrbiegemaschine

- Schwenkbiegemaschine, segmentiert

- Ständerbohrmaschine

- WIG-Schweißen

- Acetylen Brenner

Bearbeitungsmöglichkeiten

Zuschneiden/Ablängen:

- maschineller Zuschnitt von Plattenmaterial/Blechen (max. 1000x2000mm bei max. 2,5mm) – stationäre Schlagschere

- maschineller Zuschnitt von Vollmaterial (rund/vierkant: min. 8mm, rechteckig: mind. 5×8), Profilen und Hohlprofilen (Wandstärke min. 2mm) – stationäre Metall-Kapp-Säge

- freier Zuschnitt von Blechen – Blechscheren / Handhebelschere

- freier Zuschnitt von Hohl- und Vollmaterial – Handsägen / Hand-Feinschnitt-Säge / Stichsäge /Bandsäge / Winkelschleifer

Biegen:

- segmentiertes Schwenkbiegen von Blechen bis 100cm Breite bei max. 2mm Blechstärke (max. 110°) – manuelle Schwenkbiegemaschine

- Rundbiegen von Blechen bis 100cm Breite bei max. 2mm Blechstärke, Ringbiegen von Rundmaterial (voll) bei 6 bis 12mm – manuelle Drei-Walzen-Rundbiegemaschine

- Profilbiegen (mit definiertem Innenradius*) – manueller Profilbieger u. Rohrbiegemaschine mit Profilbigeaufsatz

- Rohrbiegen (mit definierten Werkzeugen**) – Rohrbiegemaschine

- Ringbiegen von Rohren (mit definierten Werkzeugen ***) sowie Ringbiegen von Profilen (jeweils mit freien Biegeradien) – hydr. Biegemaschine mit Ringbiegemodul (Kombibieger)

- Pressbiegen von „zölligen“ Rohren – hydr. Pressbiegemaschine

- Kanten von massiven Flachprofilen (bis ca. 80mm Höhe) – hydr. Biegemaschine mit Kantmodul (Kombibieger)

Zerspanen:

- Bohren / Fräsen / Drehen – Akkubohrschrauber / Handbohrmaschine / konventionelle Tisch- und Säulenbohrmaschine / konventionelle Tischfräse u. Drehbank

- Schleifen / Trennschleifen – 2x Winkelschleifer / kl. und gr. stationärer Bandschleifer / (Rohr-)Bandschleifer / pneum. Handschleifer-/fräser

- Sägen / Nibbeln (Knabbern/Nagen) – Handsägen / Stichsäge / Bandsäge / Metall-Kapp-Säge / 2x Nibbler

Fügen:

- Schweißen – MIG/MAG-Schweißgerät / WIG-Schweißgerät / Widerstands-Punkt-Schweißgerät

- MIG-Löten – MIG/MAG-Schweißgerät

- Hart- und Weichlöten – Acetylen-Sauerstoff-Brenner / div. Lötkolben (nicht für elektr. Lötungen geeignet)

- Kleben

* mögliche Innenradien: 2 / 5 / 10 / 15 und 20mm

** je Rohrdurchmesser ein bestimmter Radius (Radius bezieht sich auf die neutrale Phase = Rohrmitte) Werkzeugsätze siehe unten

*** mögliche Rohrdurchmesser:

- 17,2mm (3/8″)

- 21,3mm (1/2″)

- 26,9mm (3/4″)

- 33,7mm (1″)

Werkzeugsätze:

Angabe als „Durchmesser R Biegeradius“ (mögliche Wandstärken) (Angaben jeweils in mm)

- 6R20

- 8R20

- 10R25

- 12R30

- 14R42

- 15R45

- 16R48

- 18R54

- 17,2R40 (2) = 3/8″-Rohr

- 20R50 (1,5 / 2 / 2,5 / 3)

- 21,3R65 (1,6 / 2 / 2,65 / 3,25) = 1/2″-Rohr

- 22R65 (1 / 1,2 / 1,5 / 3)

- 25R80 (1 / 1,5 / 2 / 2,5 / 3 / (4 / 4,5/ 5))

- 26,9R80 (1,6 / 2 /2,3 / 2,65 / 3,25) = 3/4″-Rohr

- 30R110 (1 / 1,5 / 2 / 3)

- 33,7R110 (2 / 2,9 / 3,25 ) = 1″-Rohr

- 40R150 (1,5 / (2 / 3)

- 60,3R250 ((2) / 3,25 / 3,65 / 5) = 2″-Rohr

…